目次

射出成形とは何か

射出成形とは、プラスチック成形の一種で、「樹脂を金型に注入し(=射出)、金型内を冷却して金型から製品を取り出す」のが一連の流れです。プラスチック製品の90%以上が射出成形を用いて作られています。この記事では、射出成形の工程や、射出成形の特徴について説明します。

射出成形の工程

射出成形には、大きく分けて4つの工程があります。

①材料の補充

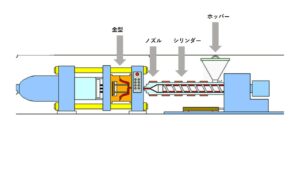

射出成形機の「ホッパー」と呼ばれる部分に、ペレット状になった樹脂を入れます。ここから樹脂が吸い込まれ、次に「シリンダー」という場所へ移動します。

②加熱

射出成形機の「ホッパー」から入れられたペレット樹脂は、「シリンダー」と呼ばれる樹脂を、前に押し出しながら樹脂を加熱する部分に移動します。シリンダーには逆流弁がついており、樹脂が後ろに逆流するのを防いでいます。シリンダー内で樹脂は加熱して溶かされ、液状になりながら前に押し出されます。

③射出

加熱されて液状になりながら押し出された樹脂はシリンダーを通って「ノズル」というところへ行きます。そこから「金型」という製品を作る型へ射出されます。樹脂はヒモのように細長く、ノズルから射出されます。

④成形

ノズルから射出された樹脂は、金型に注入され、そこで冷やし固められます(図の赤い部分)。この中で、金型の外側からシリンダー部分へ、逆流しないように外から圧力をかけます(=保圧)。ここで、樹脂が固まって射出成形機側へ逆流しなくなるまで、圧力をかけ続けます。十分に冷却ができ、製品が固まるのを確認した後、金型から取り出されます。

射出成形の特徴

プラスチック成形は他にも、ブロー成型、押出成形などの方法がありますが、射出成形はプラスチック成形の中で90%以上を占める、最もメジャーな成形方法です。

射出成形の特徴としては、多くのプラスチックに対応していることが挙げられます。

代表的なものでいうと、ポリプロピレン(PP)、ポリエチレン(PE)、ポリスチレン(PS)、ABS、ポリカーボネート(PC)などです。自動車の内装部分、生活日用品などが主な製品です。

射出成形のメリット

射出成形には、大きく分けて2つメリットがあります。

①量産性

射出成形では、一度金型を製作してしまえば、同じ型の製品を作り続けることができるため、量産性に優れています。

②様々なサイズ・形に対応可能

射出成形では、射出成形機のサイズにもよりますが、小さい部品から、大きな部品まで対応可能です。

最後に

射出成形の工程、また特徴についてご理解いただけましたでしょうか?

射出成形はプラスチック成形の中でも最もメジャーな成形方法であり、用途も様々です。ぜひ、この記事をきっかけに、射出成形に興味を持っていただけましたら幸いです。

株式会社カケンジェネックスでは、射出成形機でプラスチック成形を行っている会社様に対して、樹脂の少量化・成形サイクルの向上をご提案できるガスインジェクション装置を製造・販売しております。高圧ガス取扱いの資格者・メンテナンスの知識も豊富ですので、ご検討の際はぜひ一度ご連絡ください。