目次

ガスインジェクションとは

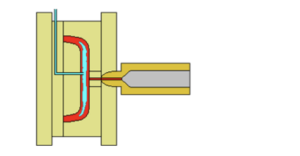

ガスインジェクションとは、一般的な射出成形の「注入後の保圧」ではなく、樹脂注入後に窒素ガスなどのアシストガスを内部に注入し、内圧を高めることを指します。

赤色部分:樹脂 青色部分:窒素ガス

ガスインジェクションのメリット

ガスインジェクションのメリットは、以下の3点があります。

①ヒケ・ソリ・ヤケなどの、不良品改善ができる

一般的な射出成形では、樹脂を注入し、金型を締めることによって外から圧力をかけます。しかし、その方法では、細部まで樹脂が届かなかったり、十分な圧力がかけられず、へこみが出来てしまったり(=ヒケ)と、不良品に繋がります。

ガスインジェクションは、樹脂を注入し、その中にガスを注入することによって内部から圧力をかけるので、細部まで樹脂を行き届かせることができます。また、外からの圧力では不十分であった箇所を改善し、ヒケを抑えます。

同様に、製品が反ってしまうこと(=ソリ)や、製品が高温になり焼けてしまうこと(=ヤケ)も防ぐことができます。

②製品の生産サイクルが早くなる

ガスインジェクションでは、窒素などのガスを注入するため、冷却されたガスが樹脂に入り込んでいきます。 そのため、通常であれば成形後に冷却が必要な時間が短縮されます。

ガスを注入し、成形しながら冷却もできるので、その分生産サイクルが早くなり、同じ時間でも製品を多く作ることが可能です。 製品によっては、ガスインジェクションを導入することで2倍サイクルが早くなった、という声もあります。

③樹脂の節約ができる

プラスチック樹脂は、原材料の石油の価格と密接にリンクしており、今年度は前年度に比べて原価が高くなってきています。 同じ製品でも、より少ない樹脂で作られた製品の方が、原価も抑えられますよね。 ガスインジェクションであれば、内部にガスを注入するため、その間は空洞となり、従来よりも樹脂の量を抑えながらの生産を実現しています。

ガスインジェクションのデメリット

この記事ではガスインジェクションのメリットについて解説してきました。ここからはガスインジェクションのデメリットについても解説していきます。

耐久性が劣る場合がある

内部からガスを注入し、内部からの圧力をかけながら成形するガスインジェクションですが、今まで中身が詰まっていた成形からすると、耐久性に劣ってしまう場合があります。導入する場合は、ガスインジェクション導入後の製品の耐久性がしっかりと審査基準を合格しているかどうかを確かめる必要があります。

ガスインジェクションの導入方法

「実際にうちの射出成形機に取り付け可能なの?」「そもそもどうやってガスインジェクションと射出成形機を連携させるの?」そう思われた方もいらっしゃるかもしれません。 ここでは、実際にガスインジェクションを導入する際の方法についてお伝えいたします。

①ガスを注入する場所を決める

今までの射出成形方法では、穴をあけずとも、樹脂を注入する方法でよかったのですが、ガスインジェクションを導入する場合、ガスを注入する穴を決める必要があります。なるべく目立たない場所を選定する、あるいはどこも目立ってしまう場合、捨てキャビといって、あらかじめ捨てる部品を余分に作り、そこから穴を通す方法もあります。

②ガスインジェクション装置を射出成形機の近くに置く

ガスインジェクションでは、ガスを使って内部から圧力をかける装置を、射出成形機の近くに置く必要があります。そうでないと、ガスの圧力が下がってしまい、製品の不良率が高まってしまう恐れがあります。

最後に

ガスインジェクションについてメリットやデメリット、導入方法について解説させていただきましたが、疑問点は解消いただけましたでしょうか? プラスチック成形には様々な方法があり、ガスインジェクションはその一つとしてとらえていただければ幸いです。