射出成形を行う際に、樹脂の量を減らすガスアシスト成形への関心が高まっています。この記事では、代表的なアシスト成形を2つご紹介します。

目次

ガスインジェクション成形

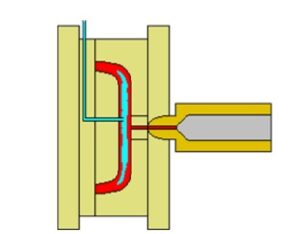

ガスインジェクション成形とは、一般的な射出成形の「注入後の保圧」ではなく、樹脂注入後に窒素ガスなどのアシストガスを内部に注入し、内圧を高める成形方法です。

通常の射出成形では樹脂を金型にすべて注入しますが、この方法ではガスが内部に注入され、中が空洞になります。そのため、製品の薄肉化や軽量化が期待できます。

赤色部分:樹脂 青色部分:窒素ガス

カウンタープレッシャー成形

カウンタープレッシャー成形とは、幅広い範囲で肉厚が設定できる厚肉の成形品のヒケ*防止成形方法です。

通常、肉厚が4mmを超えるとヒケやソリ*などの不良が生じるため、成形が困難となります。この不良を防ぐために、樹脂に発泡剤を加えることもできますが、表面に気泡がでてスワールマーク*を生じるため、外観が良くありません。

カウンタープレッシャー法は、あらかじめ金型内を高圧の窒素ガスや炭酸ガスなどで加圧状態にしておき、樹脂を射出した後一気に脱圧して樹脂の発泡を生じさせます。そのため、スワールマークを抑制でき、滑らかな表面を作ることができます。さらに、均一かつ緻密な発泡により製品強度を維持しつつ軽量化が図れるため、樹脂を削減でき、軽量化による省エネルギー化につながります。

ヒケ*:製品のへこみのこと。

ソリ*:製品が反ってしまうこと。

スワールマーク*:製品表面に気泡ができてしまうこと。

最後に

樹脂量を減らす、ガスアシスト成形に関して、お分かりいただけましたでしょうか?

この記事をきっかけに、設備導入に関してご興味を持っていただけましたら幸いです。

株式会社カケンジェネックスでは、射出成形機でプラスチック成形を行っている会社様に対して、樹脂の少量化・成形サイクルの向上をご提案できるガスインジェクション装置を製造・販売しておられます。高圧ガス取扱いの資格者・メンテナンスの知識も豊富なようですので、ご検討の際はご連絡してみてはいかがでしょうか。